Gdy planujesz modernizację instalacji elektrycznej, bezpieczne łączenie przewodów staje się priorytetem. Co ważne, to właśnie w punktach połączeń najczęściej dochodzi do przegrzań, luzów i awarii, które mogą skończyć się zwarciem albo – w skrajnym przypadku – pożarem. Dlatego w tym poradniku przyglądamy się metodom łączenia krok po kroku.

Dlaczego temat jest kluczowy

Połączenia przewodów działają jak ogniwa łańcucha – tylko najsłabszy styk decyduje o niezawodności całości. Jeden luźny punkt podnosi rezystancję, generuje ciepło i przyspiesza degradację izolacji. Ponadto dobrze wykonane styki zwiększają trwałość obwodu i ograniczają ryzyko pożarowe.

Jakie masz opcje łączenia

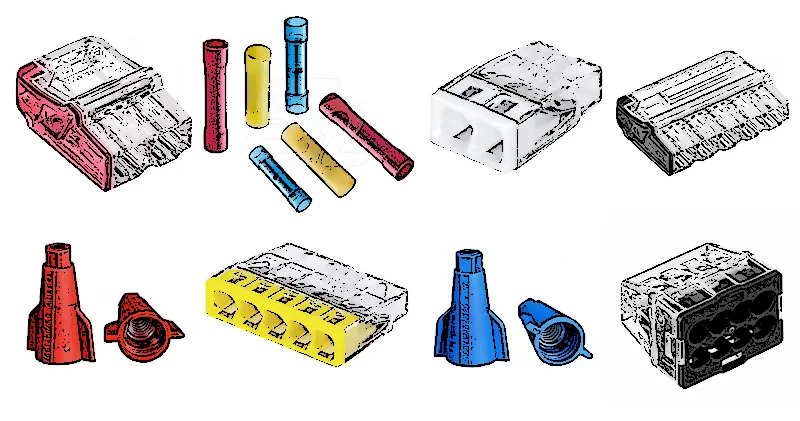

W praktyce instalacyjnej korzystasz z wielu metod: zacisków śrubowych, złączek sprężynowych (szybkozłączek), tulejek i końcówek kablowych, listew rozdzielczych, a w serwisie – także lutowania. Każda technika ma inne wymagania montażowe, inną tolerancję na błędy oraz inny wpływ na późniejszy serwis. Co więcej, nie wszystkie rozwiązania pasują do każdego typu przewodu.

Co wpływa na wybór rozwiązania

Rodzaj przewodu (drut czy linka), przekrój, obciążenie prądowe, temperatura otoczenia i dostępność do późniejszej kontroli – to podstawowe kryteria. Dodatkowo liczą się zalecenia producentów oraz wymagania normatywne, a także to, czy połączenie ma być rozłączalne. Z kolei względy kosztowe bywają istotne przy większych inwestycjach.

Jak korzystać z tego poradnika

W kolejnych sekcjach pokazuję, kiedy szybkozłączki naprawdę przyspieszają i podnoszą bezpieczeństwo, a kiedy lepiej sięgnąć po złączki śrubowe, tulejki zaciskane lub połączenia stałe. Otrzymasz też tabelę wartości prądowych serii złączek i skrót wymagań z PN‑HD 60364.

Dlaczego jakość połączeń ma aż tak duże znaczenie?

Każde połączenie przewodów to miejsce o potencjalnie wyższej rezystancji. Jeśli kontakt jest słaby, powstają straty mocy, wzrost temperatury i ryzyko stopnienia izolacji. Elektrycy mówią: „instalacja jest tak dobra, jak jej najsłabszy styk”.

Jednak nie chodzi wyłącznie o dokręcenie śrubki. Luzujące się śruby, niedociśnięte żyły, zabrudzone lub utlenione końcówki – to typowe przyczyny usterek. W instalacjach domowych skutkiem bywa migotanie oświetlenia; w obwodach większej mocy pojawiają się lokalne przegrzania prowadzące do wyłączeń zabezpieczeń albo uszkodzeń sprzętu.

Na jakość połączenia wpływa nie tylko mechanika zacisku, lecz także dobór właściwego przekroju i przygotowanie końcówek przewodów. Zbyt krótko odizolowana żyła może nie wejść w pełni do złączki; zbyt długa – naraża miedź na korozję lub przypadkowe zwarcie. Dlatego warto stosować odpowiednie narzędzia i wykonywać kontrolę wizualną po montażu.

Pamiętaj również o wpływie temperatury otoczenia i obciążenia prądowego. Elementy stykowe pracują inaczej w suficie nad oprawą LED, inaczej w rozdzielnicy, a jeszcze inaczej w wilgotnej piwnicy. Zatem dobór komponentów pod warunki środowiskowe to realne bezpieczeństwo, nie formalność.

Przegląd podstawowych metod łączenia przewodów

Zaciski śrubowe

Klasyczne kostki lub listwy zaciskowe umożliwiają solidne połączenie, o ile odpowiednio dokręcisz śrubę i okresowo skontrolujesz zacisk. Sprawdzają się przy przewodach jednodrutowych i wielu zastosowaniach rozdzielczych. Przy przewodach linkowych warto stosować tulejki, aby uniknąć rozgniecenia i utraty kontaktu między żyłkami. Dodatkowo dobrze jest stosować momenty dokręcania z instrukcji producenta.

Złączki sprężynowe / szybkozłączki

To dziś jeden z najpopularniejszych sposobów łączenia w instalacjach budynkowych. Mechanizm sprężynowy utrzymuje stały docisk niezależnie od pracy materiałów w czasie, co zmniejsza ryzyko luzowania. Wersje dźwigniowe ułatwiają wielokrotne podłączanie i kontrolę, a półprzezroczyste obudowy pozwalają sprawdzić, czy żyła weszła do końca. Dzięki temu montaż jest szybszy i bardziej powtarzalny.

Tulejki i końcówki kablowe

Tulejka porządkuje linkę, zapobiega strzępieniu i zapewnia równomierny docisk w zacisku śrubowym lub sprężynowym. W obwodach o większych obciążeniach oraz tam, gdzie przewody mogą być przepinane, zastosowanie tulejek wyraźnie poprawia trwałość styku. Ponadto pozwala uniknąć pojedynczych włosków linki wypchniętych poza zacisk.

Lutowanie (wybrane zastosowania)

Lutowane połączenia sprawdzają się w elektronice i naprawach, lecz rzadko są rekomendowane jako jedyny sposób łączenia obwodów zasilających w instalacjach budynkowych. Spoina cyny może „pracować” przy zmianach temperatur i prowadzić do luzu, jeśli przewód nie jest dodatkowo mechanicznie odciążony w zacisku. W rezultacie stosuj lutowanie tylko tam, gdzie przewód jest trwale unieruchomiony.

Połączenia skręcane – dlaczego to zły pomysł

Samo skręcenie żył i owinięcie taśmą izolacyjną to metoda awaryjna, nieprofesjonalna. Połączenie traci docisk, utlenia się i łatwo się rozsuwa. Co gorsza, takie rozwiązania utrudniają pomiary i odbiory. Materiały szkoleniowe oraz normy instalacyjne odradzają je w stałych instalacjach.

Szybkozłączki – kiedy warto i jak używać?

Gdzie szybkozłączki naprawdę pomagają

Przy serwisie, modernizacjach oraz w puszkach oświetleniowych liczy się szybkość i niewielka przestrzeń montażowa – tutaj szybkozłączki często wygrywają z rozwiązaniami śrubowymi. Dają też przewidywalny docisk bez momentu dokręcania.

Obsługa różnych typów przewodów

Wiele modeli przyjmuje zarówno drut, jak i linkę. Jeśli wybierzesz wersje z dźwignią, łatwo wielokrotnie przepniesz i zdemontujesz przewód, co upraszcza prace serwisowe oraz testowe.

Kontrola wzrokowa i jakość styku

Transparentna obudowa pomaga ocenić głębokość wsunięcia żyły. To drobny szczegół, który realnie wpływa na jakość styku i ogranicza błędy montażowe. Dodatkowo wiele złączek ma oznaczony wymiar odizolowania.

Parametry prądowe i temperaturowe

Przed montażem sprawdź dopuszczalne przekroje i prądy. Producent podaje zakres średnic oraz wartości znamionowe; przekroczenie limitu podnosi temperaturę i skraca trwałość. Gdy pracujesz w strefach gorących, wybieraj wersje o wyższej klasie termicznej.

Montaż w rozdzielnicach i adaptery

Niektóre szybkozłączki zamocujesz na szynie w rozdzielnicy za pomocą adapterów. Takie podejście porządkuje przedłużenia obwodów, ułatwia powielanie potencjałów i upraszcza późniejsze pomiary. W konsekwencji oszczędzasz czas przy rozbudowach.

Na co uważać przy stosowaniu szybkozłączek

Przygotowanie żyły

Dokładnie odmierz i usuń izolację zgodnie z oznaczeniem na obudowie złączki. Zabrudzony lub utleniony przewód pogarsza kontakt. Jeśli stosujesz przewód linkowy, rozważ tulejkę (o ile producent dopuszcza). Nierówna, rozczapierzona linka zmniejsza powierzchnię styku, a tym samym podnosi rezystancję.

Temperatura i obciążenie

Szybkozłączki mają określone zakresy temperatur pracy oraz maksymalny przyrost temperatury. Standardowe produkty certyfikowane wg EN 60998 pracują w typowych warunkach; część producentów oferuje wersje 85°C lub 105°C ciągłej pracy – przydatne w strefach cieplejszych niż typowe 40°C. Dlatego zawsze weryfikuj dane katalogowe.

Dostępność do kontroli

Nie wszystkie połączenia muszą pozostać dostępne, jeżeli stosujesz urządzenie niewymagające serwisu. Złączki sprężynowe są mniej serwisochłonne niż śrubowe, więc sprawdzają się w punktach o ograniczonym dostępie. Pamiętaj jednak o dokumentacji lokalizacji, bo brak informacji utrudnia diagnostykę.

Wilgoć, pył, chemia

Złączki przechowuj i montuj w czystych, suchych warunkach. Zalane lub zabrudzone elementy mogą stracić własności izolacyjne i sprężynowe. Masz wątpliwość? Wymień, nie ryzykuj – koszt jest niski w porównaniu z awarią.

Wartości prądowe i zakresy przekrojów – przewodnik po seriach złączek

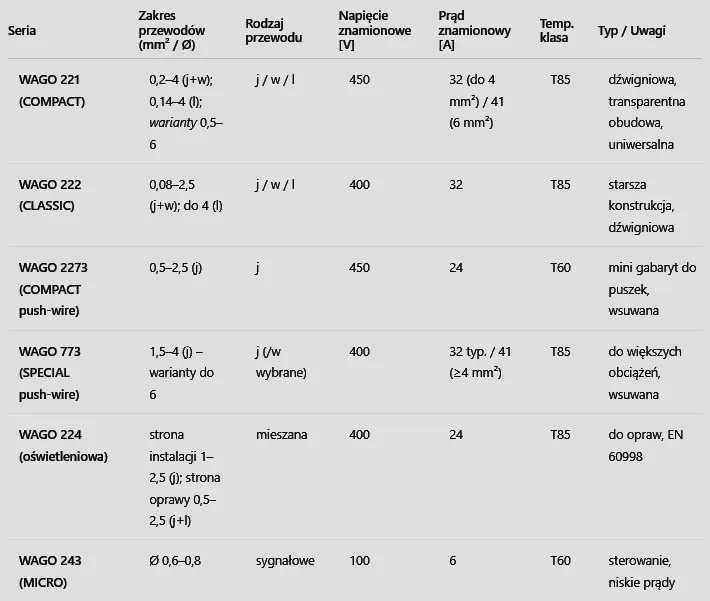

Poniższe dane zestawiają często stosowane serie złączek instalacyjnych wraz z typowym zakresem przekrojów i prądami znamionowymi wg dokumentacji producentów. Zawsze sprawdź kartę katalogową konkretnego numeru artykułu!

Oznaczenia przewodów: j – jednodrutowy (drut), w – wielodrutowy (kilka drutów sztywnych), l – linka (giętka, wielożyłowa drobnoziarnista).

Jak czytać prąd znamionowy?

Prąd znamionowy to wartość, dla której złączka spełnia kryteria cieplne i elektryczne wg stosownego standardu badawczego (np. IEC/EN 60664, EN 60998). Nie oznacza automatycznie, że dany prąd jest dopuszczalny w całym obwodzie – ograniczeniem może być przekrój przewodu, sposób ułożenia, temperatura otoczenia lub zabezpieczenie nadprądowe (por. PN‑HD 60364‑5‑52 i PN‑IEC 60364‑5‑523). Dlatego zawsze sprawdzaj też obciążalność długotrwałą przewodów.

Przykłady doboru złączki względem obwodu

Obwód gniazd 230 V AC zabezpieczony B16, przewody Cu 2,5 mm²: wybierz WAGO 221 (32 A) lub 2273 (24 A) – oba rozwiązania przewyższają prąd obciążenia; pamiętaj jednak, że 2273 wymaga przewodów drutowych.

Obwód oświetleniowy 10 A z przewodami 1,5 mm²: odpowiednia będzie 2273 lub 224 (zależnie od sposobu podłączenia oprawy), przy czym wersja 224 upraszcza stronę oprawy.

Obwód zasilający urządzenie grzewcze 20 A na Cu 4 mm²: rozważ WAGO 221 lub 773 w dopasowanym wariancie przekroju; upewnij się dodatkowo, że puszka i otoczenie umożliwiają odprowadzanie ciepła.

Normy i przepisy: co mówi PN‑HD 60364 o połączeniach przewodów?

Seria PN‑HD 60364 (polska wersja dokumentów CENELEC opartych na IEC 60364) opisuje wymagania projektowe, montażowe i kontrolne dla instalacji niskiego napięcia w budynkach. Kilka części ma bezpośredni wpływ na dobór i montaż złączek oraz na bezpieczne łączenie przewodów. Poniżej znajdziesz krótkie omówienie z praktycznymi komentarzami ułatwiającymi zastosowanie w terenie.

PN‑HD 60364‑5‑51 – Postanowienia ogólne (dobór i montaż wyposażenia)

Dobieraj każdy element instalacji (w tym złączki) do napięcia, prądu i warunków środowiskowych miejsca pracy.

Stosuj wyposażenie zgodne z odpowiednimi normami EN/HD; gdy brak odniesienia – oprzyj się na danych producenta i wynikach badań.

Zapewnij dostęp do połączeń dla użytkowania, dozoru i konserwacji, chyba że inne części norm dopuszczają odstępstwo. Dzięki temu serwis jest szybszy i bezpieczniejszy.

PN‑HD 60364‑5‑52 – Oprzewodowanie

Dobór przekroju przewodu opieraj na prądzie obliczeniowym, spadku napięcia i warunkach ułożenia (temperatura, grupowanie, izolacja termiczna).

W wielu układach przewód neutralny nie może mieć mniejszego przekroju niż przewody liniowe (szczególnie ≤16 mm² Cu), chyba że norma dopuszcza inaczej.

Przewody bez powłoki ochronnej w instalacjach stałych prowadź w rurach, listwach lub innych osłonach – zwłaszcza w strefach narażonych mechanicznie.

PN‑HD 60364‑5‑54 – Uziemienia i przewody ochronne

Połączenia mechaniczne przewodów ochronnych powinny zapewniać trwały docisk i odporność na korozję; używaj zacisków zaakceptowanych przez producenta.

Zachowaj ciągłość przewodu PE/PEN podczas każdej operacji serwisowej, inaczej narażasz użytkowników na porażenie.

PN‑HD 60364‑6 – Sprawdzanie (oględziny, badania, pomiary)

Po zakończeniu montażu obejrzyj połączenia, oznaczenia żył i rodzaj zastosowanych złączek.

Wykonaj pomiar ciągłości przewodów ochronnych oraz rezystancji obwodów, aby potwierdzić jakość połączeń. Dodatkowo sprawdź rezystancję izolacji przed podaniem napięcia.

Jak stosować wymagania PN‑HD 60364 w praktyce?

Dobierz złączkę o prądzie znamionowym ≥ prąd obliczeniowy obwodu i zgodnej kategorii napięciowej. Sprawdź typ przewodów (drut/linka) i ich realne przekroje. Pamiętaj też, że zabezpieczenie nadprądowe ma chronić zarówno przewody, jak i złączki – najsłabszy element wyznacza limit. W rezultacie analiza karty katalogowej to obowiązkowy krok przed montażem.

Mieszane metale: miedź i aluminium

Dlaczego Cu‑Al to problem?

Bezpośredni styk Cu–Al w obecności wilgoci prowadzi do korozji galwanicznej, wzrostu rezystancji i przegrzań. Z tego powodu nie łącz żył miedzianych z aluminiowymi „na skrętkę” ani w zacisku, który nie jest do tego przeznaczony.

Jak poprawnie łączyć Cu z Al?

Gdy musisz połączyć te metale, zastosuj rozwiązanie certyfikowane: złączki lub zaciski dopuszczone do Cu/Al, tulejki bimetaliczne albo pastę stykową przeznaczoną do przewodów aluminiowych (np. Alu‑Plus). Procedura zwykle obejmuje usunięcie warstwy tlenków z końcówki Al i natychmiastowe wprowadzenie jej do zacisku z pastą, tak aby ograniczyć ponowną oksydację.

Dodatkowe uwagi prądowe

Przy przewodach aluminiowych koniecznie sprawdź derating prądowy – mają inną przewodność i wymagają innych przekrojów niż miedź. Skonsultuj tabele producenta oraz lokalne wytyczne projektowe; w przeciwnym razie możesz przegrzać obwód.

Praktyczne kroki montażu i kontrola jakości

Montaż krok po kroku

Odłącz zasilanie i zweryfikuj brak napięcia. Nie polegaj na samym wyłączeniu bezpiecznika – zawsze mierz.

Przygotuj przewody: odmierz izolację, oczyść końcówki, usuń tlenki. W razie potrzeby użyj odpowiednich szczypiec do zdejmowania izolacji.

(Opcjonalnie) Zaciśnij tulejki na przewodach linkowych, gdy wymagane lub zalecane; poprawia to docisk i powtarzalność.

Wprowadź żyły do złączki zgodnie z instrukcją – aż do oporu, kontrolując okienko. Jeżeli przewód nie wchodzi, sprawdź długość odizolowania.

Delikatnie pociągnij każdy przewód, aby potwierdzić pewne osadzenie. Ten prosty test eliminuje wiele usterek.

Oznaczanie i dokumentacja

Oznacz połączenie (kolor, opis obwodu, numer puszki), aby ułatwić serwis i pomiary. To drobiazg, który oszczędza godziny przy awarii.

Zanotuj miejsce połączenia w dokumentacji powykonawczej lub schemacie, dzięki czemu późniejsze pomiary będą szybsze.

Kontrola po montażu

Po zakończeniu serii połączeń wykonaj pomiar ciągłości i – jeśli to uzasadnione – test rezystancji izolacji. To potwierdza poprawność montażu.

Sprawdź dokręcenie / osadzenie losowo wybranych przewodów kontrolnym pociągnięciem lub pomiarem rezystancji styku.

Inspekcja okresowa i termografia

Dobra praktyka serwisowa to okresowa kontrola wizualna w dostępnych punktach oraz termografia (kamera termowizyjna) przy większych obciążeniach. Wczesne wykrycie przegrzań przedłuża życie instalacji i zmniejsza ryzyko przestojów.

Podsumowanie: szybkozłączka – tak, ale z głową

Szybkozłączki realnie przyspieszają prace i poprawiają powtarzalność montażu, o ile dobierzesz właściwy typ i przekrój oraz zadbasz o przygotowanie żył. Nie zastąpią jednak zdrowego rozsądku, kontroli jakości i znajomości ograniczeń temperaturowych.

W instalacjach, w których ważna jest możliwość późniejszego dokręcenia lub łączenia przewodów wielokrotnych, nadal warto stosować listwy śrubowe z tulejkami. Natomiast w obwodach serwisowych i modernizacyjnych szybkozłączki są często wyborem numer jeden.

Na koniec pamiętaj: bezpieczne łączenie przewodów to proces, nie pojedynczy gest. Dlatego zawsze kieruj się instrukcjami producenta, normami i zasadami BHP.