W każdej instalacji elektrycznej zachodzą zjawiska dynamiczne, które na co dzień pozostają niewidoczne. Dopiero gdy dojdzie do zwarcia albo do gwałtownego wzrostu prądu łączeniowego, instalacja nagle znajduje się w sytuacji skrajnego obciążenia. Niestety to często właśnie wtedy ujawniają się błędy projektowe, montażowe i eksploatacyjne.

Na pierwszy rzut oka zwarcie i wysoki prąd przy załączeniu obwodu wyglądają podobnie: szybko rośnie prąd, urządzenia „wybijają”, światło gaśnie. Jednak przyczyny i skutki obu zjawisk znacząco się różnią, a my – jako projektanci, instalatorzy czy osoby odpowiedzialne za utrzymanie ruchu – musimy je rozróżniać, aby dobrze dobrać zabezpieczenia i ograniczyć ryzyko awarii.

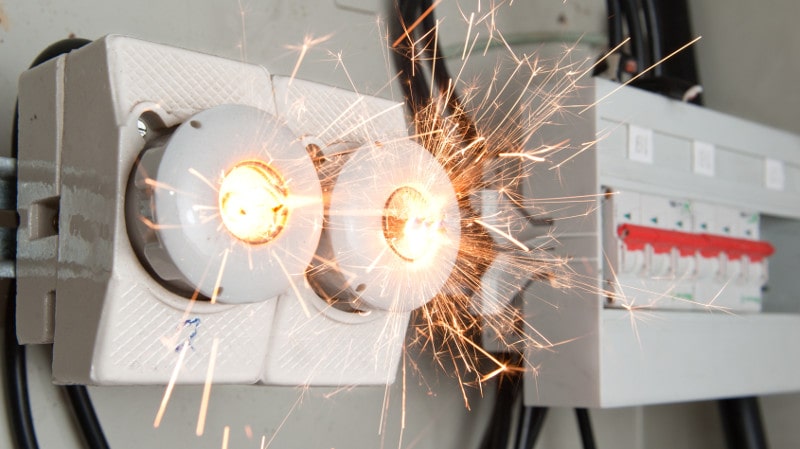

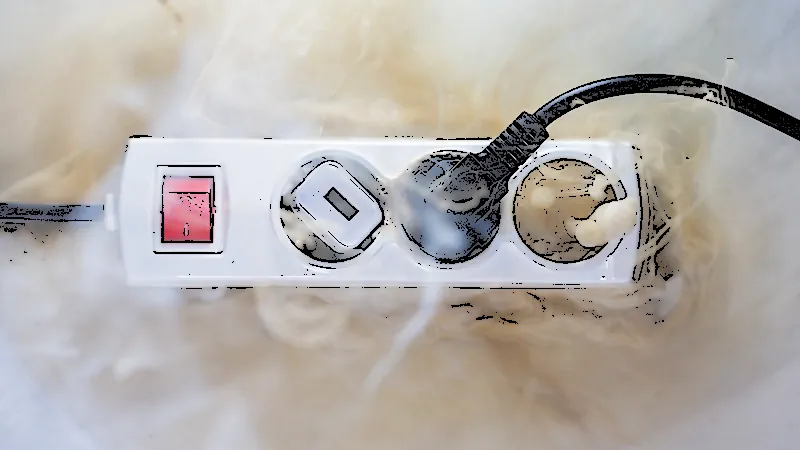

W budynkach mieszkalnych problem objawia się najczęściej w postaci „wiecznie wybijającego korka”, topiących się gniazd lub nadpalonych zacisków. W obiektach przemysłowych stawka jest wyższa: zatrzymanie linii technologicznej, uszkodzenie rozdzielni, a nawet pożar może generować wysokie koszty przestoju i naprawy. Dlatego świadome podejście do parametrów zwarciowych oraz prądów łączeniowych to realna oszczędność.

Co więcej, współczesne instalacje są coraz bardziej złożone. Mamy zasilacze impulsowe, ładowarki pojazdów elektrycznych, magazyny energii, fotowoltaikę, automatykę budynkową i czułe systemy bezpieczeństwa. Każdy z tych elementów reaguje inaczej na krótkotrwałe przeciążenia i impulsy prądowe. Dobór aparatury wyłączającej „na oko” przestaje działać.

W tym artykule przeprowadzę Cię krok po kroku przez najważniejsze zagadnienia: czym różni się zwarcie od prądu łączeniowego, jakie są typowe konsekwencje dla przewodów, aparatów i bezpieczeństwa pożarowego, a także jak projektować i utrzymywać instalacje tak, aby ograniczać skutki tych zjawisk.

Czym jest zwarcie i dlaczego powstaje?

Zwarcie to niekontrolowane połączenie punktów obwodu o różnym potencjale elektrycznym, które omija przewidzianą drogę przepływu prądu. W praktyce może to być zetknięcie przewodów fazowych, fazy z przewodem ochronnym, przebicie izolacji lub łuk elektryczny powstały na skutek uszkodzenia mechanicznego.

Wyróżniamy m.in. zwarcia: faza–faza, faza–PE, międzyzwojowe (w maszynach), łukowe w rozdzielnicach oraz zwarcia doziemne w sieciach o określonym układzie uziemienia (TN, TT, IT). Każdy typ generuje inną wartość prądu i inny profil czasowy, co ma znaczenie przy doborze zabezpieczeń.

Przy zwarciu decydującą rolę odgrywa impedancja pętli zwarciowej: im mniejsza, tym większy prąd zwarciowy i tym szybciej zadziała zabezpieczenie nadprądowe. Zbyt duża impedancja może spowodować, że zabezpieczenie nie zadziała wystarczająco szybko, co zwiększa ryzyko porażenia i pożaru.

Na powstawanie zwarć wpływają czynniki środowiskowe (wilgoć, pył, korozja), przeciążenia termiczne powodujące degradację izolacji, luźne zaciski, wibracje oraz nieprawidłowy dobór aparatury do warunków pracy. Dlatego przeglądy okresowe i dokręcanie połączeń mechanicznych są tak ważne.

Charakterystyka prądów zwarciowych: szczyty, czasy i energia

Gdy dochodzi do zwarcia, prąd rośnie do wartości ograniczonej głównie przez źródło zasilania oraz impedancję obwodu. Rozróżniamy prąd zwarciowy maksymalny (szczytowy, chwilowy), prąd zwarciowy symetryczny ustalony oraz energię cieplną wydzieloną w czasie do zadziałania zabezpieczenia.

Dlaczego to ważne? Ponieważ aparatura musi wytrzymać prąd zwarciowy Icu / Ics (dla wyłączników mocy) lub określone wartości zdolności wyłączalnej dla bezpieczników. Jeśli prąd przekroczy dopuszczalny poziom, aparat może ulec zniszczeniu zamiast odciąć obwód.

Równie krytyczny jest czas trwania zwarcia. Dla ochrony przed dotykiem pośrednim liczy się czas samoczynnego wyłączenia zasilania – im szybciej, tym mniejsze ryzyko porażenia i uszkodzeń cieplnych. Krótkie czasy ograniczają również nagrzewanie przewodów (efekt I²t).

W obwodach o dużej indukcyjności może wystąpić asymetryczny przebieg prądu zwarciowego, w którym pierwszy półokres zawiera znaczną składową stałą. To zwiększa siły elektrodynamiczne działające na szyny i połączenia. Prawidłowe usztywnienie konstrukcji rozdzielnic zmniejsza ryzyko deformacji.

Prądy łączeniowe – podobne do zwarcia, ale inne w skutkach

Prąd łączeniowy (inrush) pojawia się podczas załączania odbiornika i wynika z jego właściwości elektrycznych, a nie z uszkodzenia. Klasyczne przykłady to transformatory, zasilacze impulsowe, kondensatory filtrujące oraz silniki indukcyjne przy rozruchu.

Transformator przy pierwszym załączeniu w określonej fazie sinusoidy może pobrać prąd wielokrotnie wyższy niż prąd znamionowy. Zasilacze LED i komputerowe z dużymi kondensatorami wejściowymi zachowują się podobnie – przez ułamek sekundy płynie bardzo wysoki impuls.

Jeśli aparatura zabezpieczająca nie uwzględnia krótkotrwałego impulsu, użytkownik obserwuje niepotrzebne wyzwalanie wyłączników. W efekcie powstaje wrażenie „zwarcia”, choć w rzeczywistości mamy normalny, ale duży prąd rozruchowy. Dlatego dobieramy charakterystykę wyłączników (np. B, C, D) lub stosujemy układy softstart.

W sieciach z dużą liczbą urządzeń elektronicznych kumulacja prądów łączeniowych może powodować chwilowe spadki napięcia, migotanie oświetlenia i zakłócenia w czułych systemach sterowania. Dobrze zaprojektowane obwody rozdzielają grupy odbiorników i stosują ograniczniki prądu rozruchowego.

Konsekwencje dla instalacji: termiczne, mechaniczne i pożarowe

Zarówno zwarcia, jak i wysokie prądy łączeniowe obciążają instalację na kilka sposobów. Po pierwsze – oddziaływanie termiczne. Przepływ dużego prądu w krótkim czasie może lokalnie stopić izolację, uszkodzić złącza i przyspieszyć starzenie przewodów. Nawet jeśli zabezpieczenie zadziała, powtarzające się zdarzenia obniżają margines bezpieczeństwa.

Po drugie – siły elektrodynamiczne. Duże prądy powodują przyciąganie lub odpychanie szyn i przewodów. Luźne lub źle podparte elementy mogą się odkształcić, co prowadzi do mikroprzerw, grzania i w konsekwencji do kolejnych zwarć.

Po trzecie – zagrożenie łukowe. W rozdzielnicach metalowych łuk zwarciowy może wytworzyć ogromne ciśnienie i temperaturę, wyrzucając metaliczny żużel. Dlatego rozdzielnice w aplikacjach przemysłowych projektujemy z myślą o odporności łukowej i stosujemy odpowiednie przegrody.

Nie wolno pominąć skutków pośrednich: przestoje produkcji, utrata danych, uszkodzenie urządzeń automatyki HVAC lub systemów bezpieczeństwa (SSP, DSO, CCTV). Każdy nieplanowany zanik zasilania zwiększa ryzyko wtórnych zdarzeń, np. awarii systemów przeciwpożarowych.

Dobór i koordynacja zabezpieczeń: jak reagować właściwie, a nie za często

Celem zabezpieczeń jest szybkie wykrycie niebezpiecznego zjawiska i odłączenie tylko tej części instalacji, która go dotyczy. Osiągamy to poprzez selektywność zabezpieczeń i właściwy dobór charakterystyk czasowo-prądowych.

Wyłączniki nadprądowe typu B są czułe i dobrze sprawdzają się w obwodach oświetleniowych oraz z niewielkimi prądami rozruchowymi. Charakterystyka C toleruje wyższe impulsy (silniki, transformatory), a D jeszcze większe – dla ciężkich rozruchów. Dzięki temu unikamy niepotrzebnych zadziałań przy prądach łączeniowych.

Przy doborze należy sprawdzić zdolność zwarciową aparatu (Icn / Icu) w miejscu instalacji. Jeśli spodziewany prąd zwarciowy jest wyższy niż dopuszczalny dla wyłącznika, konieczne jest zastosowanie innego urządzenia lub układu ograniczającego energię.

Koordynacja między bezpiecznikiem a wyłącznikiem (tzw. back-up protection) pozwala zwiększyć zdolność wyłączalną stopnia niższego dzięki szybszemu ograniczeniu prądu przez stopień wyższy. Z kolei selektywność czasowa i energetyczna (I²t) zapewnia, że awaria w obwodzie końcowym nie wyłączy całej rozdzielni.

Wreszcie pamiętaj o urządzeniach różnicowoprądowych (RCD). Choć nie są przeznaczone do wyłączania zwarć międzyfazowych, poprawiają ochronę przed porażeniem i mogą reagować na prądy upływu, które poprzedzają uszkodzenie izolacji i pełne zwarcie.

Jak ograniczać skutki prądów łączeniowych i zwarciowych w praktyce

Jeżeli projekt przewiduje duże odbiorniki indukcyjne lub pojemnościowe, rozważ układy softstart albo łagodnego ładowania kondensatorów (rezystory rozruchowe, termistory NTC). To proste środki, które znacząco zmniejszają impulsy prądowe przy załączaniu.

W przypadku silników częstą praktyką jest rozruch gwiazda–trójkąt, sterowanie falownikiem lub autotransformatorem rozruchowym. Każde z tych rozwiązań redukuje prąd początkowy do poziomu akceptowalnego dla zabezpieczeń.

Dla rozbudowanych instalacji stosuj podział obciążeń na grupy i sekwencyjne załączanie. Dzięki temu unikniesz kumulacji prądów łączeniowych z wielu urządzeń uruchamianych jednocześnie po zaniku napięcia.

Aby ograniczyć skutki zwarć, dbaj o prawidłowy przekrój przewodów i dobry stan połączeń. Wysoka impedancja styków lokalnie podgrzewa zaciski i może zainicjować łuk lub termiczne uszkodzenie izolacji. Regularne dokręcanie połączeń śrubowych to tani środek prewencyjny.

W obwodach o dużym ryzyku łuku stosuj wyłączniki z funkcją szybkiego wykrywania zwarć łukowych (AFDD/AFPE) oraz czujniki ciśnienia lub światła w rozdzielnicach łukoodpornych. Dzięki temu skracasz czas oddziaływania energii i ograniczasz szkody.

Pomiary, testy i konserwacja – baza wiarygodności instalacji

Projekt i dobór aparatury to dopiero początek. Instalacja zmienia się w czasie: styki się luzują, izolacja starzeje, odbiorniki są dokładane. Dlatego kluczowe są okresowe pomiary impedancji pętli zwarcia, rezystancji izolacji oraz testy zadziałania zabezpieczeń.

Regularnie wykonuj pomiar czasu wyłączenia w obwodach końcowych. Porównuj wyniki z wymaganiami aktualnych norm instalacyjnych (np. serii PN-HD 60364 – sprawdź bieżące wydania). Gdy wartości zaczynają „zjeżdżać” w kierunku granic normy, zaplanuj działania korygujące.

Termografia w podczerwieni szybko ujawnia przegrzewające się zaciski i nierównomierne obciążenia faz. To świetne narzędzie prewencyjne, szczególnie w rozdzielniach zasilających systemy krytyczne: serwerownie, systemy sygnalizacji pożarowej, zasilacze awaryjne.

Testy funkcjonalne aparatury (wyzwalaczy, styczników, RCD) pozwalają wykryć mechaniczne zużycie zanim dojdzie do poważnej awarii. Pamiętaj też o aktualizacji dokumentacji powykonawczej – bez niej trudno ocenić, czy dana rozbudowa nie przeciążyła zdolności zwarciowej istniejących zabezpieczeń.

Dobre praktyki projektowe i eksploatacyjne

Segmentuj instalację: dziel obwody według funkcji i mocy, aby awaria jednego nie wyłączała całości. To fundament selektywności.

Dbaj o równomierne obciążenie faz w sieciach trójfazowych. Nierównowaga zwiększa prądy w przewodzie neutralnym i może utrudniać prawidłowe działanie zabezpieczeń.

Dokumentuj każdą zmianę. Aktualny schemat ułatwia szybkie działanie w sytuacji zwarcia i skraca czas przestoju.

Wybieraj aparaturę z zapasem parametrów zwarciowych i łączeniowych, zwłaszcza gdy planujesz przyszłą rozbudowę instalacji lub integrację źródeł rozproszonych (PV, magazyny energii).

Szkol użytkowników: luźne przedłużacze, przeciążone listwy i nieprofesjonalne „przejściówki” to jedna z najczęstszych przyczyn lokalnych zwarć w budynkach użytkowych.

Podsumowanie

Zwarcia i prądy łączeniowe to dwa różne, choć czasem podobnie wyglądające zjawiska. Pierwsze wynika z uszkodzenia lub błędu, drugie z natury urządzenia przy załączaniu. Dobre zabezpieczenia potrafią rozróżnić oba przypadki i reagują adekwatnie.

Kluczem jest analiza spodziewanych prądów, właściwy dobór charakterystyk i zdolności zwarciowych, a także regularne pomiary i konserwacja. Inaczej nawet dobrze zaprojektowana instalacja stopniowo traci margines bezpieczeństwa.

Pamiętaj o ograniczeniu energii I²t, selektywności i jakości połączeń mechanicznych. To trzy filary, które realnie zmniejszają liczbę awarii.